A HIDRA Felnőttképző Központ Kft-nél megvalósított kutatási - fejlesztés pályázatot irodalomkutatással kezdtük, mivel a polimertechnika, a műanyagok és a kompozitok ipari alkalmazása egy még feltérképezetlen, folyamatosan fejlődő terület. Minden esetben elengedhetetlen az adott vizsgálandó anyag gyártástechnológiájával részletesen megismerkedni, hogy tisztában legyünk sajátosságaival és a lehetséges anyagfolytonossági eltéréseivel.

Az irodalomkutatás során első lépésként tehát a vizsgálandó termékek gyártástechnológiáival ismerkedtünk meg. Mivel a roncsolásmentes anyagvizsgálat tárgyát alapvetően a hegesztett fémek és az öntvények képezik, a kutatás-fejlesztési folyamat egyik fő alapját a releváns szabványok jelentették. A jellegzetes fém termékek gyártástechnológiája után a műanyag és kompozit termékek előállítási módszereivel ismerkedtünk meg. Számos műanyag és kompozit előállítási módszer létezik, ilyenek a fröccsöntés, az extrúzió, a centrifugál öntés, laminálás, vákuumkamrás formázás és egyéb additív gyártástechnológiák. Fontos megemlíteni a fémek hegesztéséhez hasonló gyártási eljárásokat, mint például a ragasztás, vagy hegesztés, melyek műanyagok esetén, ha más fizikai törvényszerűségek szerint is, de rendszeresen alkalmazott technológiák. Ezen eljárások ismerete nagyban segített, hogy a gyártás kritikus pontjaival, illetve a gyártás esetleges hibaforrásaival megismerkedjünk, így a kutatás-fejlesztés pályázat vizsgálati része során lényegesen körültekintőbben tudtunk dolgozni.

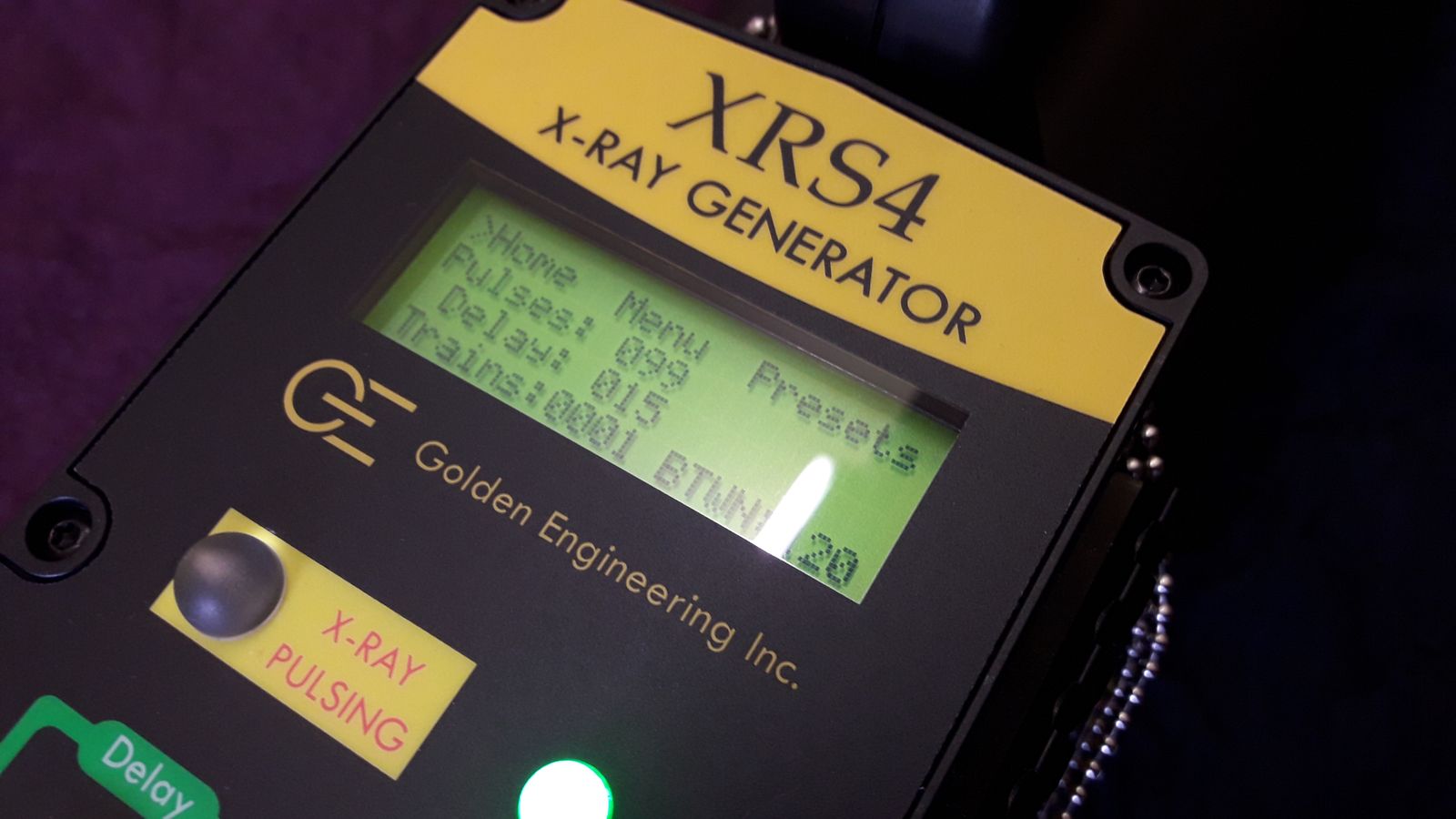

Az alapanyagokkal és gyártástechnológiákkal való megismerkedés mellett részletes kutatást végeztünk a roncsolásmentes anyagvizsgálati eszközök területén. Ennek eredményeként eszközmódosítást kértünk a pályázatban. Erre eszközmódosításra azért volt szükség, mert a pályázat beadása óta modernebb, kedvezőbb műszaki paraméterekkel bíró és sokoldalúbb anyagvizsgálati berendezések jelentek meg a piacon. A korábban tervezett foszforlemezt alkalmazó radiográfiai rendszer helyett a jelenleg legmodernebb, legújabb vizsgálati technikát és eljárást valósítottuk meg; ez egy impulzus üzemű radiográfiai rendszer, aminek szerves része a digitális detektor. A rendszer teljesen számítógép vezérelt és a biztonsági követelményei is jóval alacsonyabbak, mint egy hagyományos röntgenkészülék esetében, amely az expozíció során nem impulzusokat, hanem folytonos sugárzást bocsát ki. A pályázat beadása és megvalósítása között eltelt idő alatt technológiai váltás az ultrahangos vizsgálóberendezéseket illetően történt. A két fent említett eszköz mellett egy digitális mikroszkópot szereztünk be. Ezzel új lehetőség nyílik a roncsolásmentes és a roncsolásos vizsgálat területén is. Az említett eszközök a vizsgálati tevékenységen túl, annak oktatására is tökéletesen felhasználhatók, így nagyban hozzájárulnak a sikeres kutatás-fejlesztés projekt megvalósításához.

Fontos volt számunkra, hogy minél komplexebb, teljesebb és átfogóbb képet kapjunk a roncsolásmentes anyagvizsgálat minden egyes területéről, emiatt részletesen megismerkedtünk az egyes roncsolásmentes anyagvizsgálati területekkel, eljárásokkal és módszerekkel. Ezek az ismeretek egyrészt a kutatás-fejlesztés miatt fontosak, másrészt azért, mert a pályázat során beszerzett eszközöket a továbbiakban anyagvizsgálati tevékenység céljából, és mint az már fentebb említve volt, oktatási célokra is alkalmazni kívánjuk. Nagy hangsúlyt fektettünk a radiográfiai eljárás, ultrahangos eljárás, fázisvezérelt ultrahangos eljárás területére, de emellett, az esetleges pályázati változások, és a terület széleskörű megismerése miatt többi roncsolásmentes anyagvizsgálati eljárással is megismerkedtünk. A megszerzett ismeretek kiinduló pontja itt is természetesen a fémek területe. Fémek és ötvözetek esetén ezeket az eljárásokat már évtizedek óta alkalmazzák, a módszerek szabványban rögzítettek, az értékelési kritériumok mögött részletes törésmechanikai analízisek és gyakorlati tapasztalatok állnak. Műanyagok és több alapanyagot tartalmazó termékek esetén ilyen széles körű elméleti és gyakorlati ismeret, szabványosított módszerek, általános szabványok nem állnak rendelkezésre. A radiográfiai-, ultrahangos-, fázisvezérelt ultrahangos-, és a mikroszkópos anyagvizsgálat mellett egyéb eljárásokkal is megismerkedtünk. A vizuális vizsgálat a nagyobb méretű szabad eltéréseket keresi, ezek jelenlétének függvényében bocsátható az adott termék további vizsgálatra. A folyadékbehatolásos anyagvizsgálat bármilyen alapanyagú termék esetén alkalmazható felületi eltérések kimutatására, legyen szó fémről, műanyagról, vagy kompozitról. A mágneses anyagvizsgálat csak ferromágneses anyagok esetén alkalmazható, mint például a fém mátrixú kompozitok. Előnye a penetrációs módszerrel szemben, hogy alacsonyabb az eszközigénye, kevesebb tisztítási és utótakarítási folyamatra van szüksége. Megismerkedtünk a jellemzően nyomástartó berendezések és gyártmányok speciálisabb vizsgálatával, a tömörségvizsgálattal. Kiváló roncsolásmentes anyagvizsgálati módszer, de a jelen kutatás-fejlesztés projekt céljához és célkitűzéseihez kevésbé illeszkedik.

Fontos részét képezik a műanyagok és a kompozitok gyártástechnológiái között a különböző, anyaghozzáadással megvalósított gyártási additív folyamatok. technológiák. Ezek az úgynevezett additív gyártástechnológiák egyre több területen fordulnak elő, ezért részletesebb kutatást kellett végeztünk a témában. Napjainkban egyre nagyobb mennyiségben készülnek additív eljárásokkal műanyag termékek, és a jelenlegi tendenciák alapján elmondható, hogy a piaci részesedésük növekedése tovább folytatódik. Részletesebben az FDM (szálfektetéses) és az SLA (stereolitográfiai) eljárásokkal foglalkoztunk, mivel ez a kettő a leggyakrabban alkalmazott előállítási folyamat. Mivel a későbbi anyagvizsgálati rész során szerettünk volna ilyen eljárással gyártott termékeket vizsgálni, így megismerkedtünk a 3D modellezés sajátosságaival. A gyártási folyamatra jellemző termékeket modelleztünk, amiket a későbbiekben legyárttattunk a vizsgálati kutatáshoz.

Vizsgálatok

A széles körű irodalomkutatás után a pályázat ”gyakorlati” része következett, amely során a megvásárolt vizsgálati termékek segítségével megismertük a vizsgálati rendszer lehetőségeit, korlátait, valamint alkalmazásának optimumát. Három roncsolásmentes anyagvizsgálati eljárás került megvalósításra a pályázat keretein belül.

- Fázisvezérelt ultrahangos eljárás, amit egy Sonatest VEO+ berendezés valósít meg;

- Digitális, impulzus üzemű radiográfiai rendszer, amit a Vidisco RayzorX berendezés valósít meg;

- Végül, de nem utolsó sorban a mikroszkópos vizsgálat, amit az ASH OmniCore digitális nagyító berendezése biztosít.

A kutatás-fejlesztés pályázat megvalósítása során, - párhuzamosan a kutatás megvalósításával - körvonalazódtak az általunk vizsgálni tervezett anyagok, amelyek segítségével a vizsgálati rendszer és vizsgálati módszer korlátait, határait, valamint megfelelőségét és alkalmazását kísérleteztük ki és ellenőriztük. Ahogy korábban is említettük, a roncsolásmenetes anyagvizsgálat alapvetően a különböző fémekkel és ötvözeteikkel foglalkozik, emiatt a vizsgálati rész első lépését is különböző fém termékek vizsgálatával kezdtük. Ennek a résznek a célja a megvásárolt vizsgáló eszközök megismerése, a vizsgálati módszerek és lehetőségek megtanulása és elsajátítása.

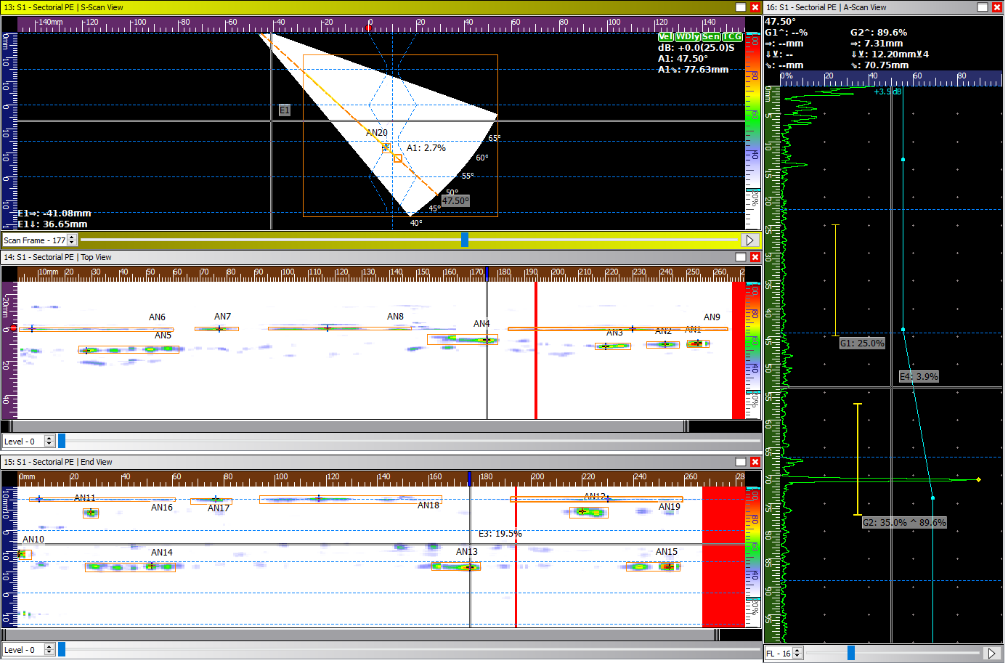

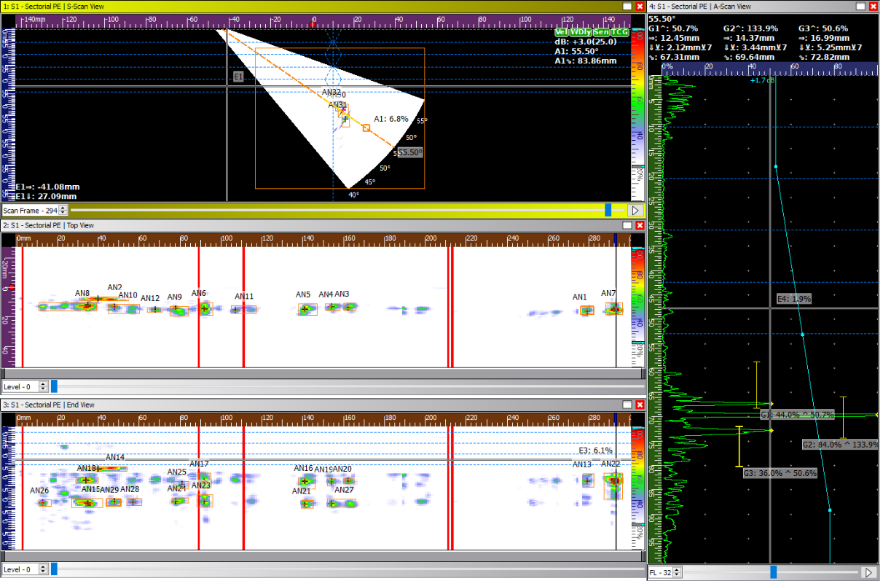

A hegesztett fémeket radiográfiai és ultrahangos eszközökkel vizsgáltuk. Mivel a fázisvezérelt technika szélesebb körben történő alkalmazása manapság még nem túl elterjedt, így a módszer megtanulása, értelmezése, és a vizsgálatok elvégzése is új kihívást jelentett. Az eszköz modernségének köszönhetően, a megvizsgált termékek eredményei az eszköz szoftvere segítségével értékelhetők. A fémek esetén alkalmazott és érvényes anyagvizsgálati szabványok biztosították a kiindulási alapot itt, és a későbbi anyagvizsgálati feladatok során is. A fázisvezérelt ultrahangos készülékből az elvégzett vizsgálat adatait ki lehet exportálni. Nem csak a vizsgálat eredményeit, hanem az összes beállítást is eltárolja, így a vizsgálatok megismételhetők. Időszakos felülvizsgálat során nem csak az eredményeket, hanem a vizsgálati paramétereket is össze lehet hasonlítani. Az általunk tapasztalt legszemléletesebb és legjobban alkalmazható megjelenítések alább találhatók:

- szektoriális megjelenítés (S-scan)

- lineáris megjelenítés (L-scan)

- felülnézet (Top view)

- oldalnézet (End view)

- A-scan nézet

A vizsgálatok során alkalmazott útjeladó segítségével az egyes eltérések a pásztázás irányában, pontosan vannak mérve, méretezve, ezáltal helyzetük és méretük a valóságnak megfelelő. A fém alapanyagú termékek esetén próbáltunk minél részletesebb és komplexebb tudásra szert tenni, hogy a megszerzett tudást később, a speciális műanyag és kompozit termékek esetén tudjuk alkalmazni. A fázisvezérelt berendezésen belül lehetőség van számos funkció és paraméter beállítására, hogy a vizsgálati file a lehető legjobban igazodjon a vizsgálati tárgy jellegzetességeihez, anyagminőségéhez, vizsgálati hőmérsékletéhez, az alkalmazott vizsgálófejhez vagy előtét ékhez, esetleg a terméken alkalmazott hegesztési varrat alakjához. Ez biztosítja azt is, hogy a felvett vizsgálati eredmények, a rögzített eltérések mérete és jellege a lehető legjobban közelítse a valós hiba alakját és méretét. Elengedhetetlen továbbá a berendezés vizsgálati feladat előtti kalibrálása. Ilyenkor állítjuk be az adott anyagban mérhető hangterjedési sebességet, a berendezés érzékenységét, figyelembe véve azt, hogy mi az a legkisebb folytonossági hiány, eltérés, amit az adott vizsgálati feladat során ki szeretnénk mutatni. Az eszköz modernségének köszönhetően, a megvizsgált termékek eredményei az eszköz szoftvere segítségével értékelhető. A szoftvert számítógépre is lehet telepíteni, így a vizsgálat és az értékelés egymástól elválasztva, párhuzamosan is történhet, ami nagyban segíti majd a tényleges munkavégzést, mivel így le tud rövidülni egy vizsgálati feladat időtartama. Az elkészített vizsgálati file elmenthető, később újra előhívható, így egy adott feladatra csak egyszer kell elkészíteni a file-t.

A fémek radiográfiai tompavarratainak vizsgálatánál segítséget jelentettek a korábbi anyagvizsgálati tapasztalataink, illetve a releváns szabványok. A Vidisco impulzus üzemű radiográfiai rendszerének megismerése így gördülékeny volt. Az anyagvizsgálatban ma még nagy arányban analóg készülékeket alkalmaznak, amelyekhez képest a digitális készülékek számos előnnyel bírnak. Idő-, így költséghatékonyságát adja, hogy meglehetősen alacsony sugárzási szintje nem követeli meg az expozíciós terület komplex kialakítását. Az expozíciót követően a felvétel azonnal látható, nem kell előhívó készülék, előhívó szoba, és elmondható, hogy lényegében nincs előhívási idő. Így, ha nem megfelelően sikerült egy felvétel, akkor azt azonnal meg lehet ismételni. Az analóg röntgen készüléknél, ahol nem digitális képalkotó berendezést használnak, legjobb esetben is 10-15 perc, mire egy nem megfelelően sikerült felvételt újra elkészítenek, előhívnak. A digitális rendszernek kevés hátránya van a hagyományos eljáráshoz képest, melyek kis odafigyeléssel kikerülhetők. Például, a készülék nem hálózatról veszi fel a működéséhez szükséges feszültséget, hanem akkumulátorról. A készülék sípoló hangjelzést ad ki, ha merülne az áramellátása, így csak arról kell gondoskodni, hogy legyen feltöltött tartalék akkumulátor. A rendszer másik gyenge pontja a szoftveres vezérlésből adódik. Célszerű a készülék vezérléséhez használt számítógépet csak erre a feladatra dedikálni, hogy az általános, számítógépen végzett munkák ne „használják el” magát a számítógépet, se hardveresen, se szoftveresen. A rendszer további előnyét a kezelő szoftver különböző funkciói adják. A detektálni kívánt anyagfolytonossági hibát méretétől, környezetétől, egyéb ismérveitől függően jobban észlelhetővé lehet így tenni.

A fémek hegesztési varratainak radiográfiai vizsgálatánál a „detection” volt az a szűrő, amellyel a hibák legjobban láthatóvá váltak. Műanyag csöveknél, a finomabb eltérések okán a „revelation” és a „sharpening” funkciókat is alkalmaztuk. Ezek a funkciók a fémeknél nem javítottak jelentősen az észlelhetőségen. A kompozit anyagok és műanyagok vizsgálatával a cél egy ismeretlen, anyagvizsgálat számára releváns szabványokkal nem rendelkező anyagok jobb megismerése volt. Az iparban felhasznált anyagok köre szélesedik, változik, amivel az anyagvizsgálatnak lépést kell tartania. Adott méretű és típusú anyagfolytonossági eltérés más mértékben lehet hiba forrása fém és egy lényegesen alacsonyabb sűrűségű anyag, például a polietilén esetében. A kompozit anyagok lényege, hogy különböző anyagokból egy kedvező fizikai tulajdonságokkal bíró anyagot alkotnak, és ez esetben, az adott tulajdonságú hibák más jelentőséggel bírhatnak, mint a fémeknél. Éppen ezért hasznos, hogy a Vidisco készülék rendszerével egészen kisméretű anyagfolytonossági eltérések, hiányosságok helyeit és méreteit is meg lehet pontosan határozni.

A fémek radiográfiai vizsgálatára vonatkozó szabványokból kiindulva, számos, fémre jellemző hibatípust kizártunk, és adatokat gyűjtöttünk arról, hogy a műanyagcsövek tükörhegesztéssel való egymáshoz rögzítésénél milyen anyagfolytonossági hiányok milyen gyakorisággal fordulnak elő. Ebből következően elképzelhetőnek tartjuk a műanyagok különböző ipari felhasználásának, jellemző anyagfolytonossági hiányainak olyan irányú kutatását, amely egy releváns szabvány megalkotását célozza meg.

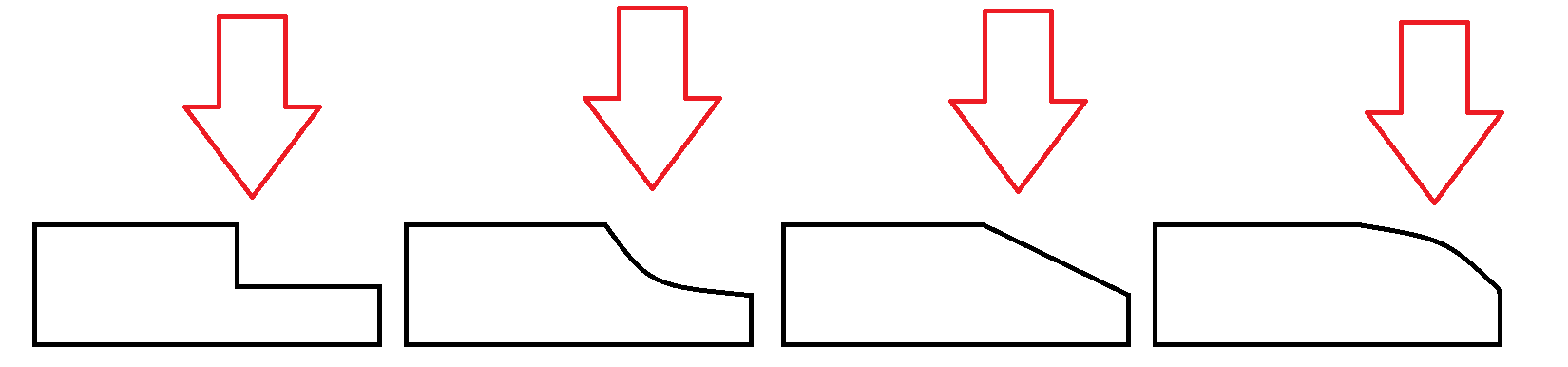

A fémek után a következő vizsgálati feladat a műanyag csövek ultrahangos vizsgálata volt. A kutatás ezen állapotában már volt megfelelő tudásunk a gépek kezeléséről, működéséről. Megismertük a berendezésben rejlő lehetőségeket és alkalmazási módszereket. Az elkészített felvételek, mérési file-ok értékelésének megismerésével számos lehetőség nyílik a kiértékelés elvégzésére, az eredmények minél szemléletesebb átadására. A műanyagcsövek vizsgálata korlátozásokkal, de megvalósítható. Első és legfontosabb korlát a szabványosítás hiánya. Hagyományos ultrahangos anyagvizsgálatra létezik vizsgálati szabvány (MSZ EN 13100-3), amely a hőre lágyuló félkész termékek hegesztett kötéseinek roncsolásmentes vizsgálatával foglalkozik. Csakhogy a szabványban foglaltak nem adnak információt az értékelésről, csak a vizsgálat elvégzéséréről. És mint azt az előbb írtuk, a szabvány instrukciói hagyományos ultrahangos vizsgálati módszerekre vonatkoznak. A szabványban foglaltak és a gyakorlati tapasztalatok alapján elmondható, hogy abban az esetben vizsgálhatók a csövek, ha az érintkező felületek között maximum 0,5 mm-es rés van. A vizsgálatokat 160 mm-es, illetve e feletti átmérő esetén tudtuk elvégezni. Következő nehézséget a varrat alakjának, méretének és jellegének megadása jelentette. Fémek esetén a legtöbb varrat alakja és mérete megadható, paraméterezhető a rendszerben, tükörhegesztés esetén viszont a fémekre jellemzőtől eltérő varratalak fog kialakulni, ami mindig az adott feladatnak és daraboknak, alkalmazott technológiai paramétereknek a függvénye. De maga a vizsgálati módszer továbbra is alkalmazható, a vizsgálatot el lehet végezni, a hibák helye meghatározható, maga a hiba méretezhető. Harmadik korlát, vagy nehézség, legyen szó bármilyen műanyag és kompozit termék roncsolásmentes vizsgálatáról, az értékelési szabvány, előírás hiánya. A projekt egyik továbbfejlesztési iránya lehetne egy roncsolásmentes vizsgálatot és értékelést összekapcsoló törésmechanikai kutatás. Ezen kutatás során össze lehetne vetni a roncsolásmentes anyagvizsgálattal kimutatható eltéréseket az eltérések által okozott mechanikai károsodásokkal, törésmechanikai tényezőkkel és tönkremeneteli valószínűségekkel.

A következő termékek additív gyártási technológiával, 3D nyomtatással készültek. Ezen termékeket első körben radiográfiai eljárás segítségével vizsgáltuk. A fázisvezérelt ultrahangos berendezés alkalmazása számos nehézséggel jár alakos, tört felületű termékek esetén, egyszerűen azért, mert a vizsgálófejet nem lehet a vizsgálati tárgy felszínére helyezni. FDM és SLA technikával készült 3D nyomtatott termékeket vizsgáltunk. Az FDM egy szálhúzásos eljárás, amely során egy műanyag szál megömlesztésével készülnek el a termékek, rétegenként történik a felépítésük. Az SLA jelentése stereolitográfia, az eljárás során egy fényforrás keményíti meg az alapanyagot rétegenként és így készül el a termék. Az alapanyag itt folyékony gyanta, amelyben fény, lézer vagy UV sugárzás hatására keresztkötések alakulnak ki, térhálós szerkezet jön létre. Az elkészült termékek vizsgálata nagyobb kihívást jelentett, mint az eddigi vizsgálati daraboknál, mivel ez anyagvizsgálat szempontjából teljesen új terület. Nincs semmilyen egzakt, általánosan elfogadott módszer vagy iránymutatás se vizsgálatra, sem értékelésre. Kiértékelés során törekedtünk a látottak minél pontosabb, jobb leírására, szem előtt tartva az adott termék gyártására jellemző tulajdonságokat, nehézségeket. A két erősen eltérő gyártási eljárás esetén más-más tapasztalatok születtek. Az FDM eljárással nyomtatott termékek esetén, a gyártás sajátossága, hogy a termékek nem teljesen kitöltöttek, hanem adott alakú és kialakítású kitöltést, „infill-t”, tartalmaz. Ez részben meg tudja nehezíteni, rosszabb esetekben teljesen meggátolja az elkészített radiográfiai felvételek értékelhetőségét. A másik jellegzetesség ebből adódóan, hogy csak egy vékonyabb fal van, ami folyamatos anyagot jelent röntgen sugárzás számára, így nehezebbé válik a határoló felületekben található anyagfolytonossági hiányok megtalálása. Emellett viszont fontos megjegyezni a pozitív tapasztalatokat is. Azáltal, hogy belül kitöltés van a termékeknél, a kitöltés esetleges hibáit és eltéréseit nagyon szépen ki lehet mutatni. A nagyobb méretű és rétegek között tapasztalható rétegelválást is több helyen észleltük. Pontosan meg lehet figyelni és meg lehet határozni a tervezett és valóságos alak közötti eltéréseket. Több alkatrészből álló, de egy nyomtatással gyártott bennszülött termékek csatlakozási pontjai ellenőrizhetők, nem megfelelő gyártás miatt bekövetkező összeolvadásokat meg lehet figyelni.

SLA eljárás esetén kicsit más a helyzet, mivel a gyártási eljárás teljesen más. Itt már jellemzők a teljesen kitöltött, nem üreges belsővel rendelkező termékek. Jobban tudtuk alkalmazni a fém termékek és az irodalomkutatás során megszerzett ismereteket, mert az SLA termékek vizsgálata már jobban hasonlít az öntött acél termékek vizsgálatára. Mint ahogy azt az itt látható felvételeken is észlelni lehet, az esetleges eltéréseket nagy biztonsággal meg lehet találni, fel lehet ismerni és meg lehet állapítani méretüket és elhelyezkedésüket. Az eltéréseket akár a felületen, akár a felület alatt egyező könnyedséggel ki lehet mutatni, vagyis a radiográfiai módszer megfelelően alkalmazható SLA eljárással gyártott, 3D nyomtatott termékek roncsolásmentes vizsgálatára.

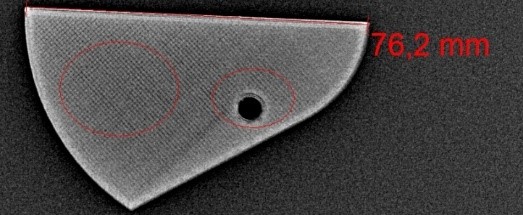

A következő termékcsoport, amit vizsgáltunk a réz, vagy egyéb szál gyártásakor használt húzókő. A húzókövek radiográfiai vizsgálata nem vezetett célra. A belső „tölcséres” szakasz más méretűnek látszik a radiográfiai felvételen, mint ami a valós. Ez a feketedés törvényszerűségeiből adódik. A kő anyagában sem találtunk egyik esetben sem anyagfolytonossági hiányt. Viszont a digitális nagyító rendszerrel már meg tudtuk vizsgálni a redukáló kúpot, és a rendeltetésszerű használatból adódó, különböző mértékű kopásokat tapasztaltunk. A mesterséges hibákat az esetek nagy részében egyszerű szemrevételezéssel is meg lehetett állapítani. Viszont voltak olyan kisméretű mesterséges hibák, melyeknél szükséges volt a nagyítás. A húzókövek gyártása és használata egyaránt nagyfokú precizitás mellett zajlanak. Az esetleges hibák kimutatása egy ugyancsak precíz eszközt igényel, aminek a digitális nagyító berendezés megfelel. Nem tartjuk indokoltnak egy, a húzókövekkel foglalkozó szabvány megalkotását, viszont az eljárási módszer kiváló alapot ad a minőség-ellenőrzéshez és az esetleges hibák okainak feltárásához.

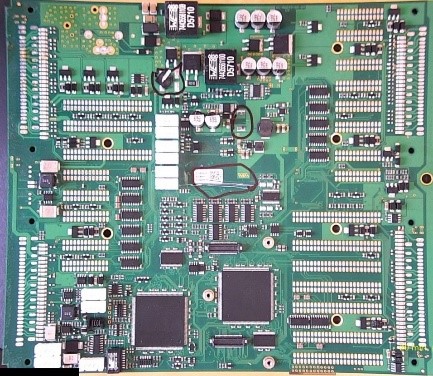

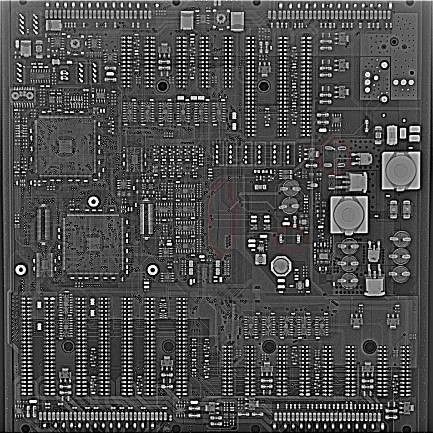

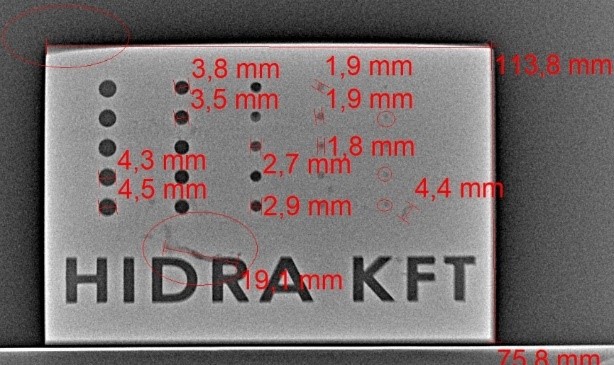

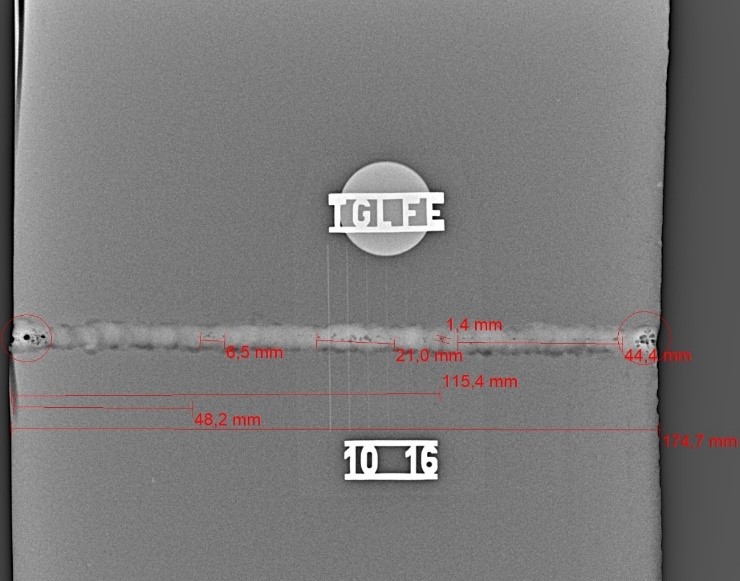

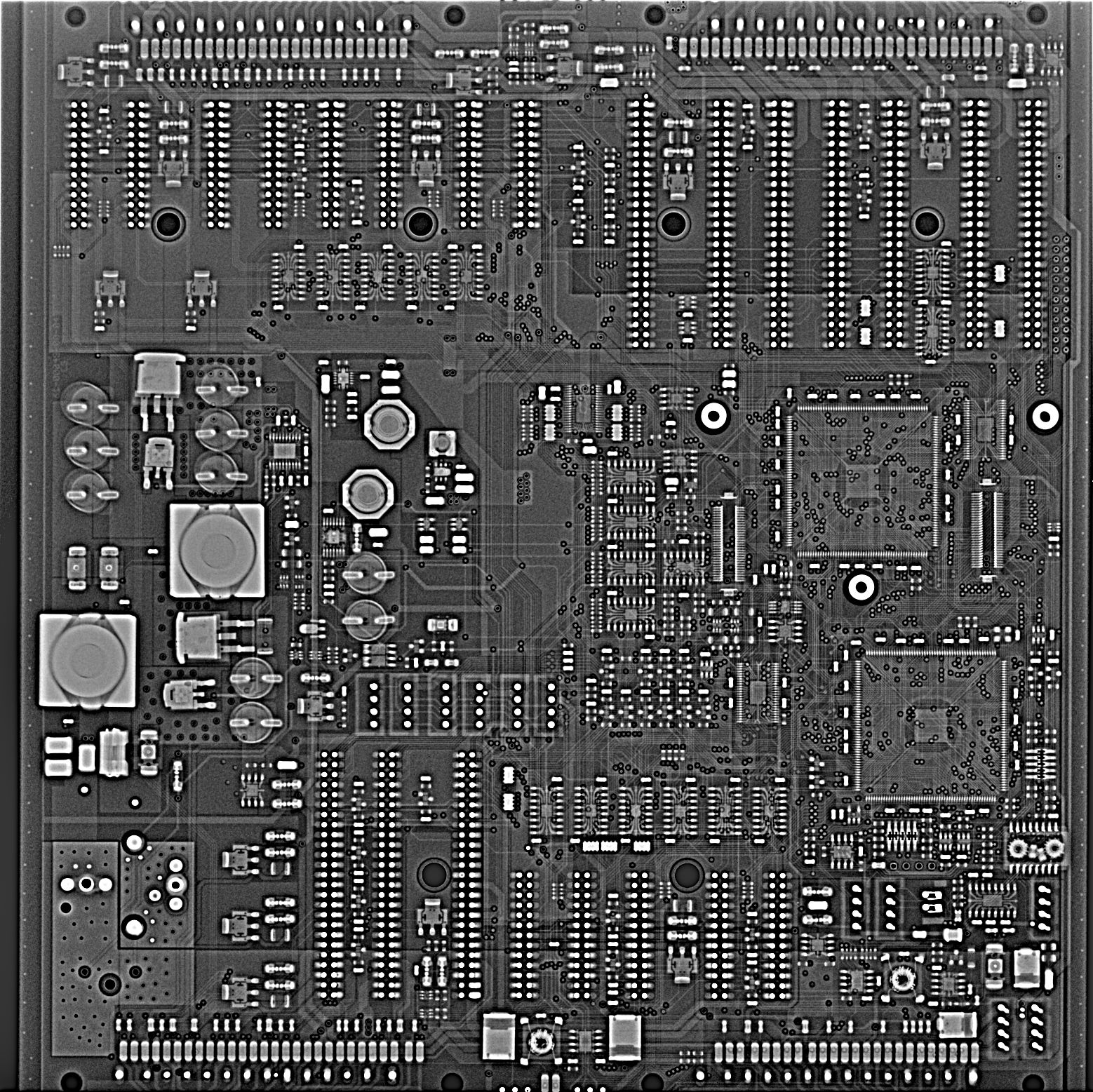

A nyomtatott áramkörök vizsgálata szemrevételezéssel, elektronikai mérőműszerekkel, illetve adott esetben a gyártó saját tesztrendszerével történhet. A digitális nagyító berendezéssel való munkát az áramkörökön levő szennyeződések hátráltathatják, mivel azok eltávolítása a termék roncsolásával járhat. Szélsőséges esetben előfordulhat, hogy nincs lehetőség műszeres, vagy tesztrendszeres vizsgálatra. A radiográfiai vizsgálat megfelelő alternatívának bizonyult. Többrétegű nyomtatott áramkör esetén is egyértelműen kimutathatók a vezetősávok esetleges hibái. A hiba kimutathatósága a felhasznált anyagok sűrűségének eltéréséből adódik. Az 1,8 g/cm3 sűrűségű üvegszálas epoxi kompozit anyagának 1,2 mm vastagsága mellett is tökéletesen látható a 0,2 mm vastagságú réz vezetősáv, mivel annak sűrűsége jelentősen nagyobb, az üvegszálas epoxi ötszöröse, 8,96 g/cm³. Gyakorlatilag ki lehet mutatni egészen kisméretű fémzárványokat kompozit anyagokban. Nagyon kisméretű eltéréseket kutattunk, és a Vidisco vezérlő szoftverének addig alig, vagy egyáltalán nem használt funkciói ezúttal hasznosnak bizonyultak. Sajnos a gyártó csak nagyvonalú leírásokat ad meg a kezelési útmutatóban arról, hogy a kezelőszoftver szűrő-funkciói milyen módon teszik a kép részleteit jobban észlelhetővé. Viszont a pályázati munka ezen szakaszában olyan dolgokat fedeztünk fel, melyek tükrében sikerült ezeket a funkciókat megérteni és így definiálni. A nagyobb méretű hibák esetében használt „detection” funkció itt már nem adott megfelelő képeket, ilyen kisméretű tárgyaknál a „refining” bírt kiemelt jelentőséggel. Összességében kijelenthető, hogy radiográfiai eljárás tökéletesen alkalmas a nyomtatott áramkörök vizsgálatára, így a műanyagokhoz hasonlóan elképzelhetőnek tartunk egy olyan kutatást a jövőben, melynek eredménye a kompozit anyagok, illetve a kompozit anyagokból készült termékek minőségét szabályozza, akár szabványok formájában, különböző anyagvizsgálati módszerek esetén.

A termékeket radiográfiai vizsgálata után a fázisvezérelt ultrahangos vizsgálat következett. Ha ultrahangos roncsolásmentes anyagvizsgálatot szeretnénk végezni, akkor szükséges a vizsgálati etalon. Az ismert mérettel és formával rendelkező etalon segítségével lehet például a vizsgálati tartományt bekalibrálni, az érzékenységet meghatározni és ellenőrizni. Jelen termékek esetén is a fémeknél szabványosított ismereteket vettük kiindulási alapnak és az itt megszerzett tudást próbáltuk átültetni az FDM eljárással gyártott termékek vizsgálatára. A vizsgálati file elkészítése után lehet elkezdeni kalibrálni a berendezést. Az első lépés kalibráció során mindig a 0 pont és a mérési tartomány hitelesítése, azaz a geometriai hitelesítés elvégzése. Nem sikerült visszhangjeleket előállítani a vizsgálati etalonok segítségével, ebből adódóan sajnos nincs semmi, amit ábrával lehetne szemléltetni. Hiába próbálkoztunk több módszer mellett egyéb praktikákkal. Ennek oka lehet egyrészt maga a technológia. Az egyes rétegek nem egyszerre szilárdulnak meg, így nem alakul ki teljesen homogén anyagszerkezet, az egyes szálak közé mikroszkopikusan kicsi levegő vagy egyéb anyagok kerülhetnek, amik ellenállásként viselkednek az ultrahang terjedésével szemben. A kitöltés javítására technológiai paraméterek változtatását lehet esetleg eszközölni, de külön kellene vizsgálni az egyes paraméterek hatását a kitöltésre, az egyes szálak és rétegek közötti homogén kapcsolatára.

A lencsék vizsgálata során a legfontosabb tapasztalatot a mikroszkópos és radiográfiai felvételek közötti különbségek jelentették. A különbség az adott hiba keletkezéseinek körülményeiből adódik. A csorbulások és karcolások esetében tapasztalhattuk, hogy az adott pontból hiányzó anyag a hiba mentén is felgyűrődhet, ami a radiográfiai felvételen egyfajta anyagtöbbletnek hat. A vizsgálat előnyét az adta meg, hogy szabad szemmel is „beleláttunk” az anyagba, a digitális nagyítóval az esetleges eltéréseket rögzíteni és ebből adódóan méretezni is lehet. A röntgenfelvételek másként „érzékelték” az eltéréseket.

A lencsék vizsgálata során a legfontosabb tapasztalatot a mikroszkópos és radiográfiai felvételek közötti különbségek jelentették. A különbség az adott hiba keletkezéseinek körülményeiből adódik. A csorbulások és karcolások esetében tapasztalhattuk, hogy az adott pontból hiányzó anyag a hiba mentén is felgyűrődhet, ami a radiográfiai felvételen egyfajta anyagtöbbletnek hat. A vizsgálat előnyét az adta meg, hogy szabad szemmel is „beleláttunk” az anyagba, a digitális nagyítóval az esetleges eltéréseket rögzíteni és ebből adódóan méretezni is lehet. A röntgenfelvételek másként „érzékelték” az eltéréseket.

Felmerül a kérdés, hogy fémek vizsgálata esetében, hogy egy adott hiba, legyen az porozitás vagy kötéshiba, valójában milyen méretű. Illetve felmerül a kérdés, hogy szükséges –e egy gyakorlatban alkalmazott szabvány mellett ilyen pontosságú méretezéssel foglalkozni.

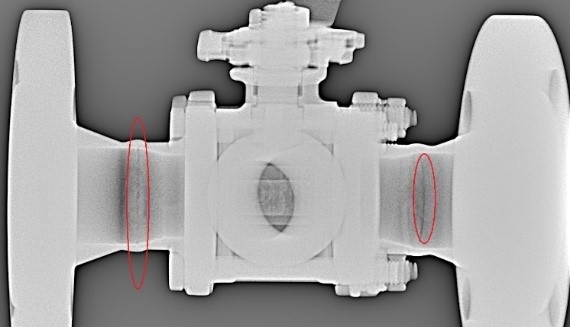

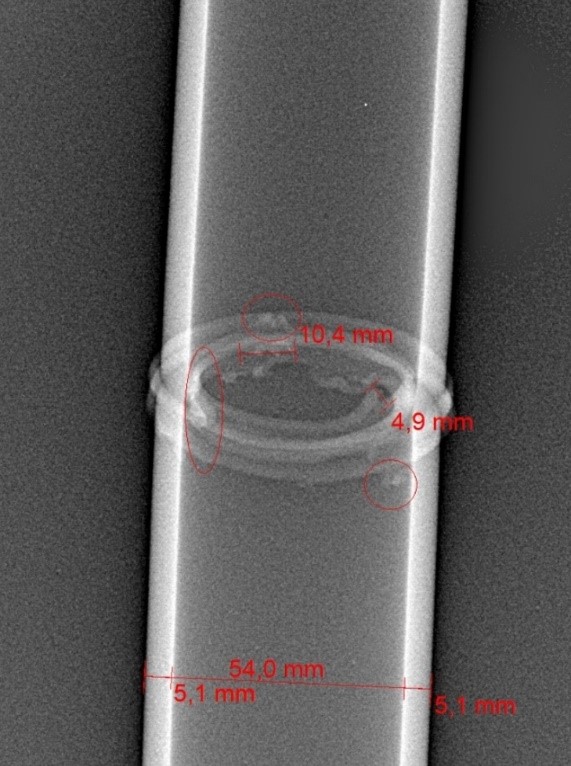

Az utolsó termékkategóriánk a különböző alapanyagokból felépülő saválló gömbcsapok. Két különböző alapanyagból – fém vagy műanyag - előállított szerkezetben találhatók eltérő anyagminőségű, de azonos funkciót szolgáló alkatrészek. A saválló acélból készült gömbcsapok hegesztési varratainak radiográfiai vizsgálata során jobb felvételeket sikerült készítenünk, mint azt reméltük az anyag vastagsága, és a termék felületének komplexitása alapján. A gömbcsap „csővezeték” szakasza vastag falú, kis átmérőjű, rövid, a környezetében számos különböző méretű és kiterjedésű felületi rész van (gömbcsap szerkezete, karima stb.). A gömbcsap minden attribútuma miatt úgy gondoltuk, hogy többek között falkiegyenlítő hatása miatt izotóppal lehetne a legjobb felvételeket készíteni. A Vidisco készülék vezérlő szoftverében az úgynevezett „average”, vagyis átlagoló funkciónak köszönhetően lehetőség nyílik olyan vastagságok átvilágítására, melyeket alapvetően izotóppal végeznénk el. A gömbcsap belső szerkezetének radiográfiai vizsgálata viszont nem hozott megfelelő eredményeket, mivel annak komplexitását már nem tudtuk áthidalni rendelkezésre álló eszközeinkkel. A gömb felületén levő hibák legfeljebb igen extrém hibaméret esetében mutathatók ki. Azok a gömbszerkezeten levő mesterséges hibák, melyek az általunk vizsgált termékeken vannak, nincsenek olyan méretűek, hogy azt radiográfiai úton ki lehessen mutatni.

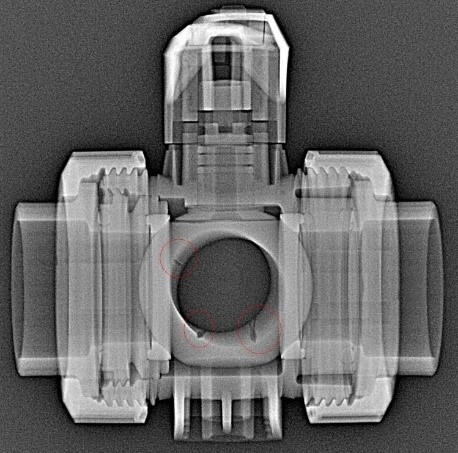

A műanyag házban helyet foglaló gömbcsapok esetén a radiográfiai felvételek alapján elmondható, hogy a termékeken található mesterséges és természetese hibákat, folytonossági hiányokat a legtöbb esetben ki tudtuk mutatni. Abban az esetben, amikor nem sikerült a mesterséges indikáció kimutatása, a folytonossági hiány méretében rejlett a probléma, nem pedig a vizsgálati rendszerben, vagy a hiba pozíciójában (hasonló jellegű de mélyebb repedést például minden probléma nélkül ki tudtunk mutatni). Az eljárás előnye mindkettő alapanyagú golyóscsap esetén a könnyű vizsgálhatóság. Az egyes alkotó alkatrészeket adott esetben egyesével, szétszerelt állapotban kellene vizsgálni. A radiográfiai rendszer modernségének, alkalmazott technológiájának és hordozhatóságának köszönhetően, a termékeket akár beépített állapotban is lehet ellenőrizni. Vagyis, szétszerelés nélkül is megfelelő információt kaphatunk az elemek állapotáról.

A mobil vizsgálókocsi

Az elvégzett kutatási-fejlesztési pályázat során tehát elmondható, hogy sikerült egy olyan anyagvizsgálatokra és anyagvizsgálati oktatásra alkalmas mobil vizsgálókocsit megalkotni, ami egyezik a célkitűzésekben megfogalmazott igényekkel, elvekkel és módszerekkel. A platform tökéletesen alkalmas fém, műanyag és kompozit alapanyagú termékek roncsolásmentes vizsgálati feladatainak elvégzésére. Mobilitásának köszönhetően, nehezebb környezeti körülmények között található vizsgálati helyszínre is el lehet jutni vele. A választott berendezések és módszerek alkalmazásával teljeskörű, felületi és térfogati anyagvizsgálati feladatok oldhatók meg, tehát 100 %-os ellenőrzése biztosított a vizsgált termékeknek, alkatrészeknek. Olyan innovatív termékek vizsgálatához sikerült vizsgálati módszert kifejleszteni, amilyenekkel eddig hallgatóink nem találkozhattak az anyagvizsgálat során. Gondolunk itt például a nyomtatott áramköri lapokra, vagy additív gyártással előállított termékekre. A vizsgálati módszerek könnyen tanulhatók, és taníthatók.

A platform tökéletesen alkalmazható oktatási célokra is. Az utánfutó kialakításának köszönhetően kifejezetten alkalmas kihelyezett tanfolyamok, bemutatók megtartására, mivel az egyik oldalsó felület teljes mértékben felnyitható. A választott berendezések is nagy mértékben hozzájárulnak a minél innovatívabb, jövőbe mutató műszaki ismeretek hatékony átadásához. A berendezések egy része számítógép által vezérelt. Másik része olyan önálló rendszert alkot, ami számítógéphez, monitorhoz, kivetítő vászonhoz csatlakoztatható. Mindkét esetben, az elvégzett feladatokra, beállításokra és folyamatokra vonatkozó információk nagyon egyszerűen megoszthatók több emberrel is. A radiográfiai rendszer biztonsági követelményei is a hatékony oktatást szolgálják, mivel az ismert anyagvizsgáló röntgencsövek közül az általunk választottaknak vannak a legkevésbé szigorú sugárzásvédelmi követelményei. Összességében elmondható, hogy a mobil roncsolásmentes anyagvizsgálati platformot az előzetes terveknek megfelelően sikerült megvalósítani.

Irodalomjegyzék

Balder Rai, C.V. Subramanion, T. Jayakumar: Non desructive testing of welds (2004); Chawla, K. K. Ceramic Matrix Composites. London: Chapman and Hall; Hegedűs Sándor: Erőművi hegesztett kötések minősítő rendszere; I. Gibson, D.W. Rosen, B. Stucker: Additive Manufacturing Technologies, Springer, New York; J. Krautkrmer, H. Krautkrmer, Ultrasonic Testing of Materials, 3rd Edition, Springer Berlin Heidelberg; J. L. Rose, Ultrasonic Waves in Solid Media, Cambridge University Press, Cambridge; Morgan, Peter. Carbon Fibers and the Composites. Boca Raton, FL: Taylor & Francis; Olympus Corporation, Panametrics-NDT, Ultrasonic Transducer Technical Notes (2006); Radigrafhy In Modern Industry (KODAK, 2009); Radiografiai vizsgálatok (Fülesi Lajos 2009, befejetlen kézirat);Schwartz, Mel M. Composites Materials. Upper Saddle River, NJ: Prentice-Hall, Inc; Szalay Ferenc: Roncsolásmentes vizsgálatok a GDHD–ban;stb)